Concrete Mixer

General Information

1 machine available

For Concrete and Cement only!

In order to use this machine you must have succesfully completed the following courses:

- general safety introduction course

- introduction to the plaster workshop

- Tie long hair back

- Wear proper workshop clothes

- Wear a dust mask

- Wear safety glasses

Please check our workshop rules for more detailed safety instructions.

- Concrete

- Cement

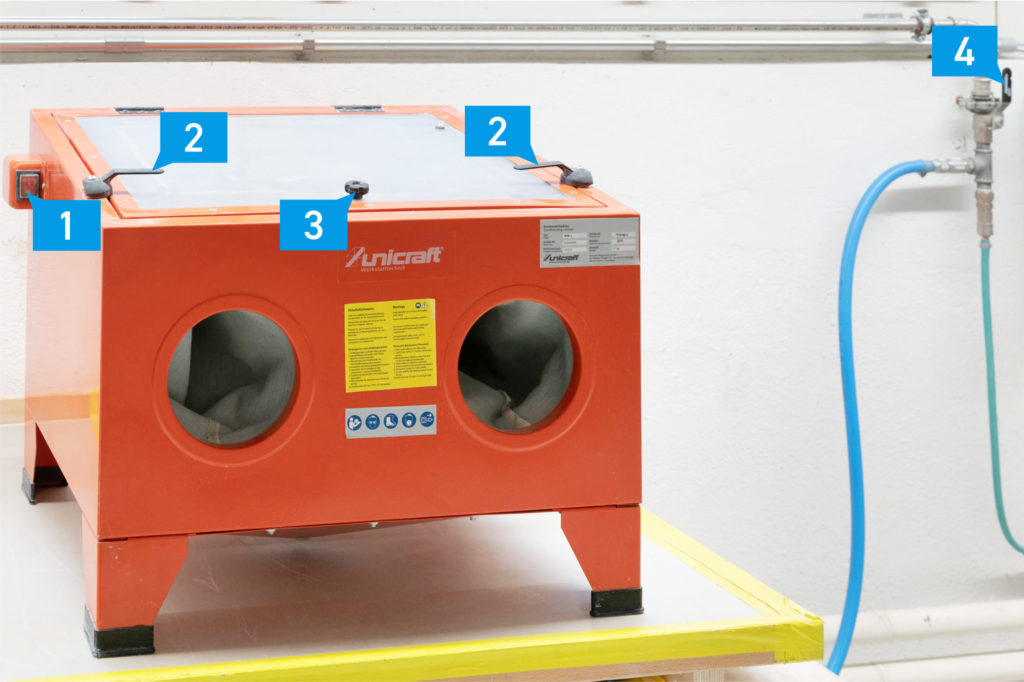

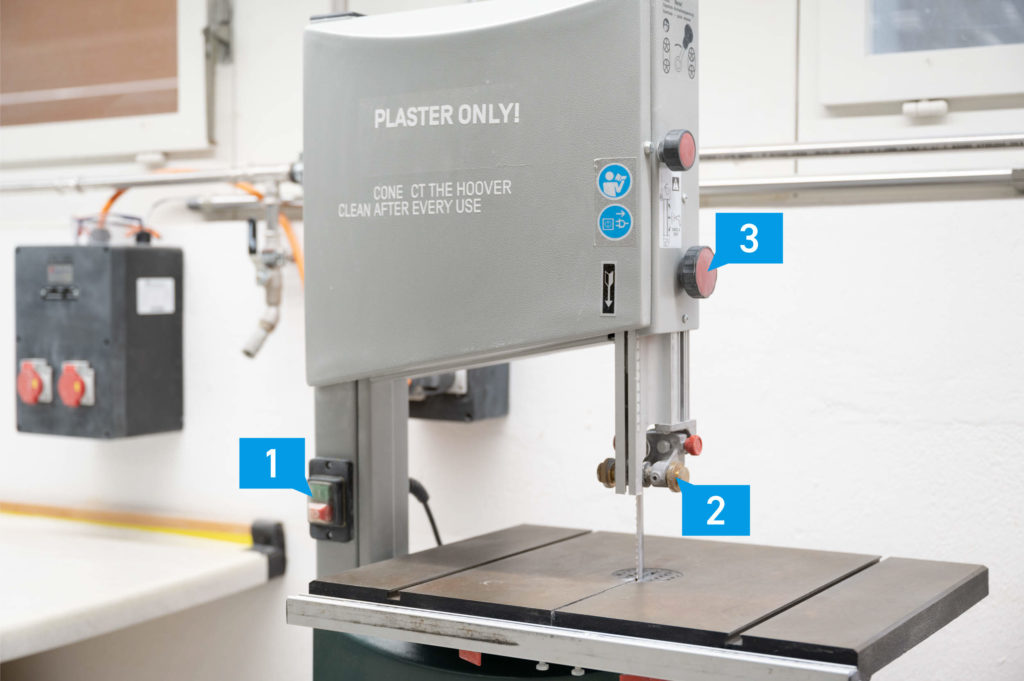

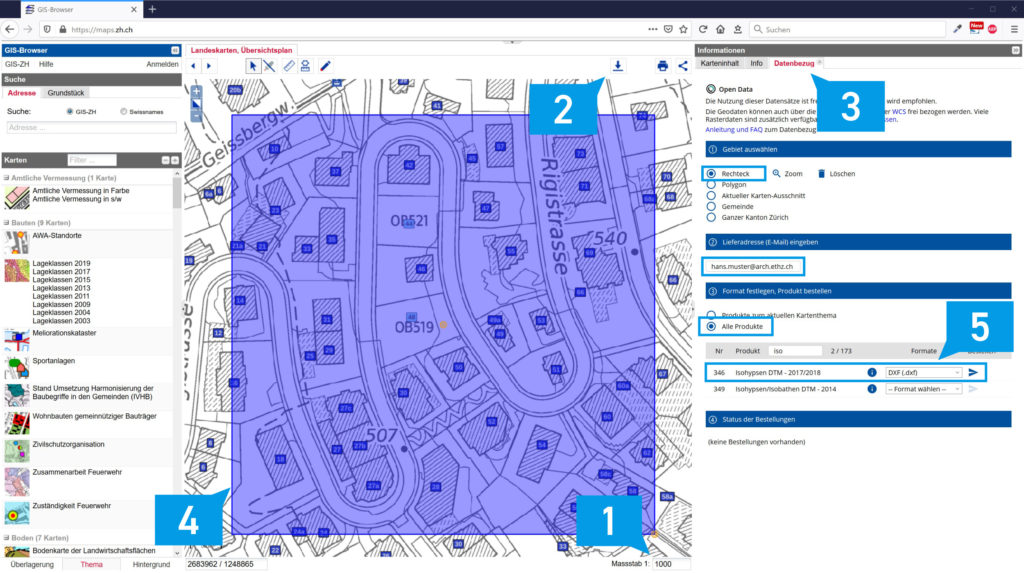

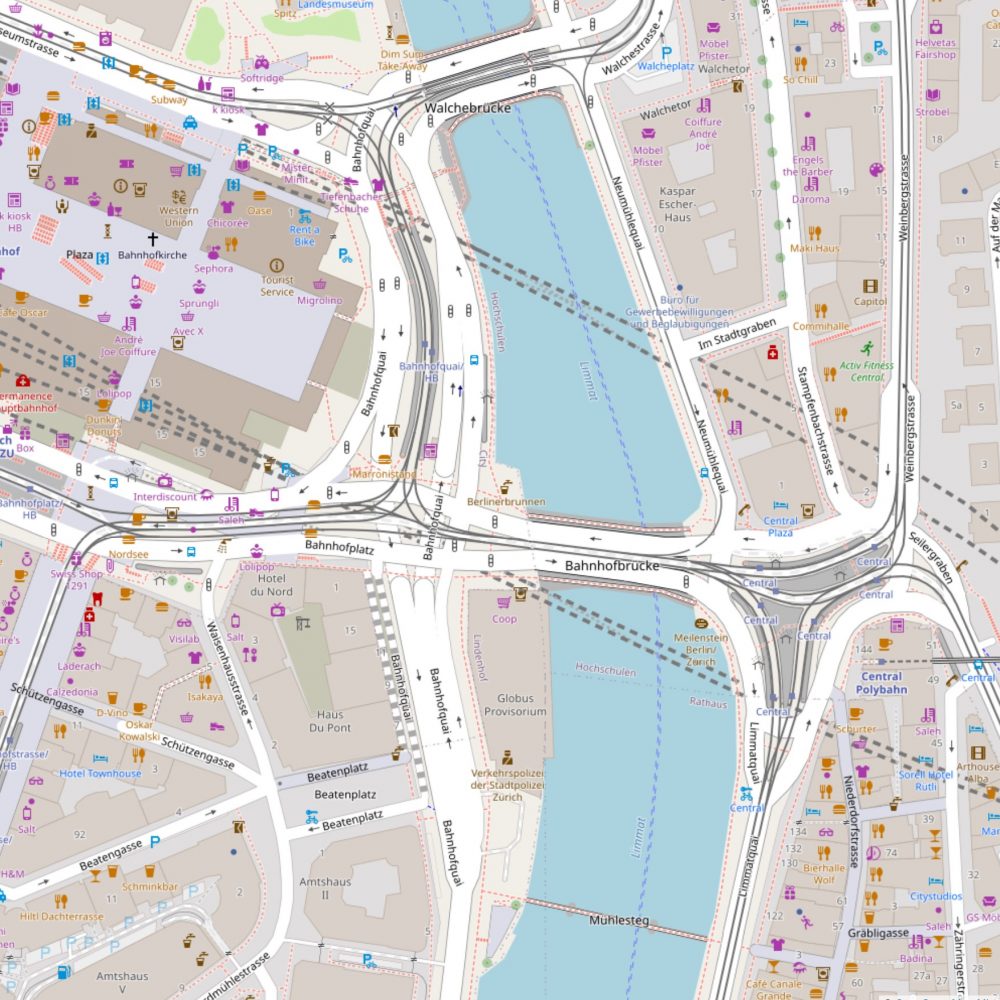

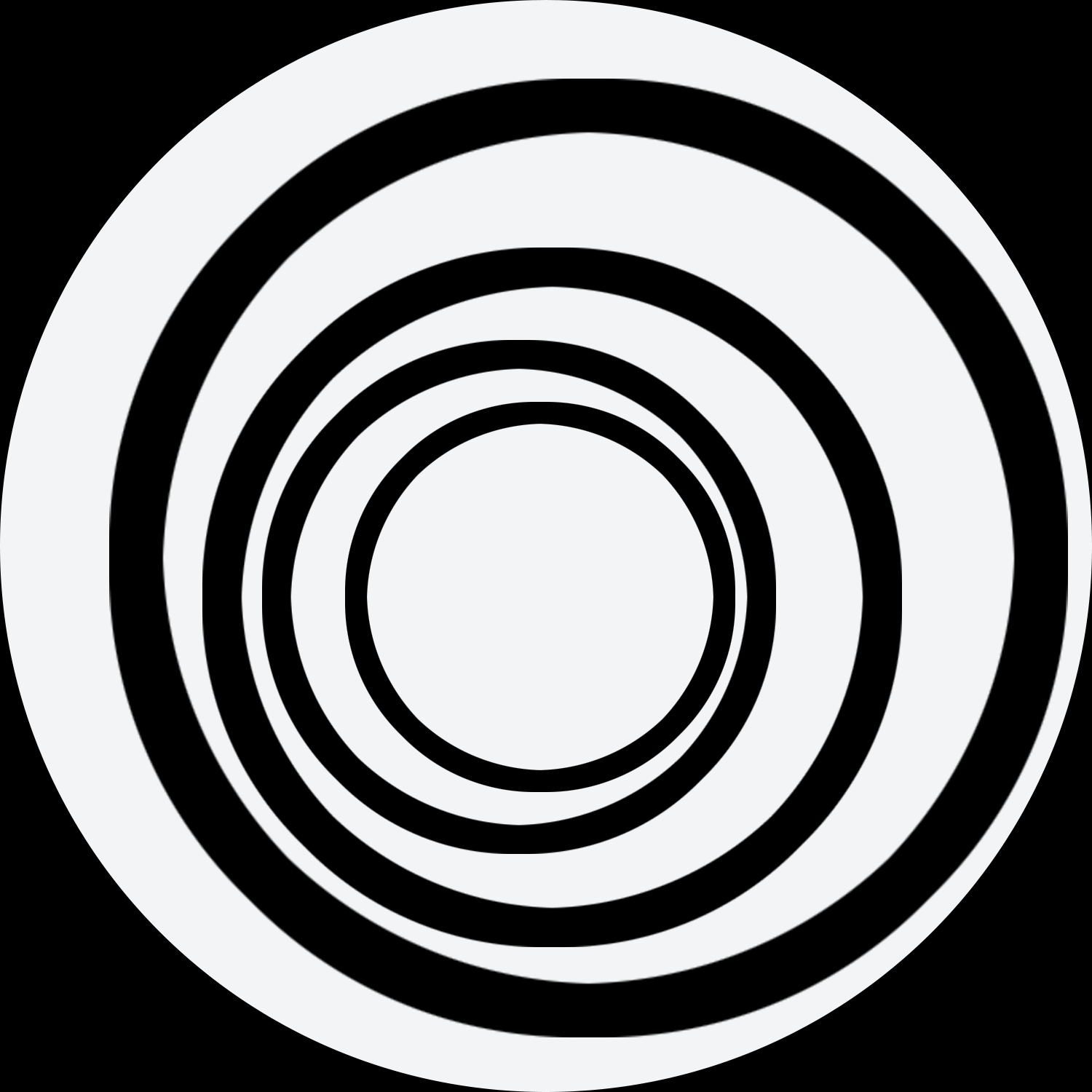

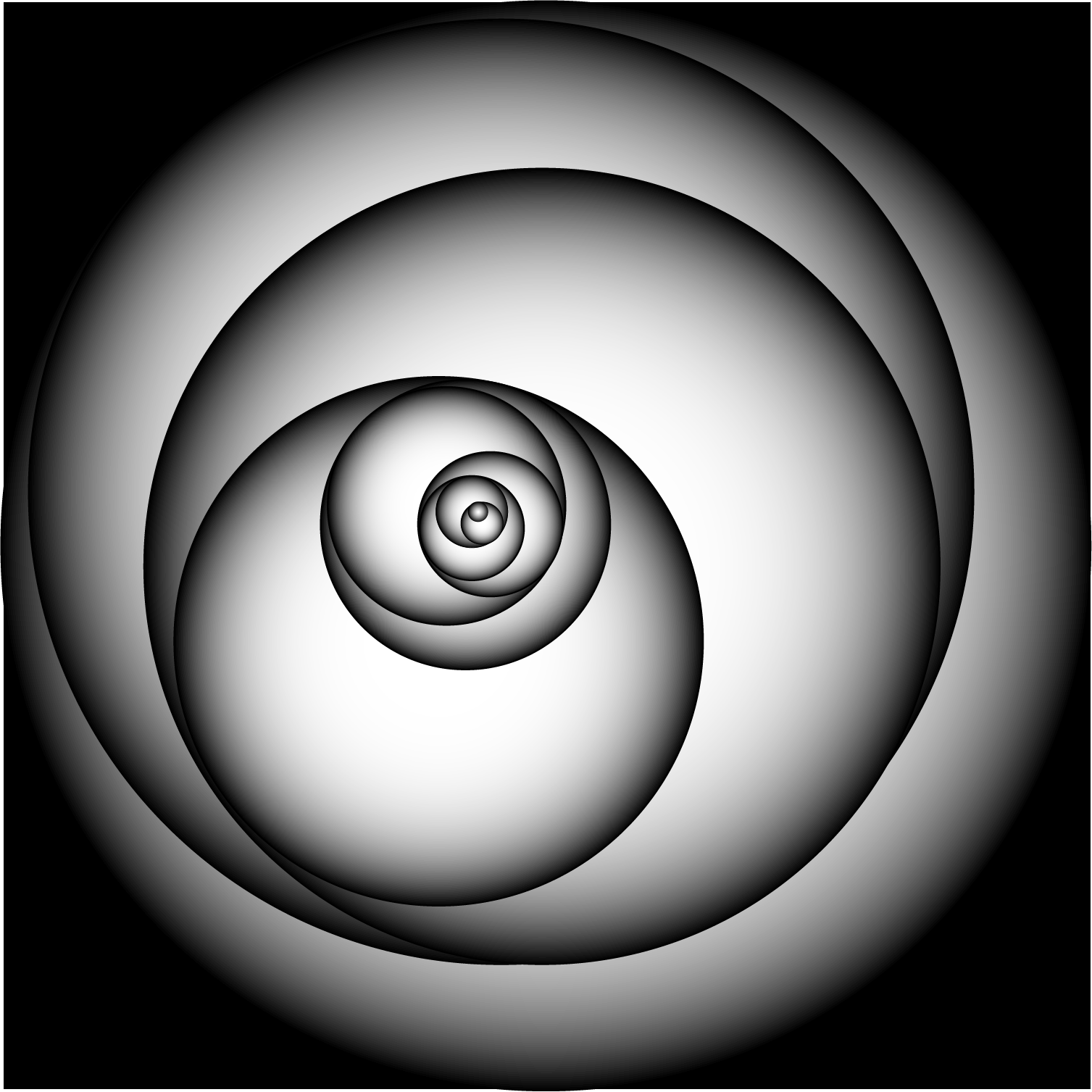

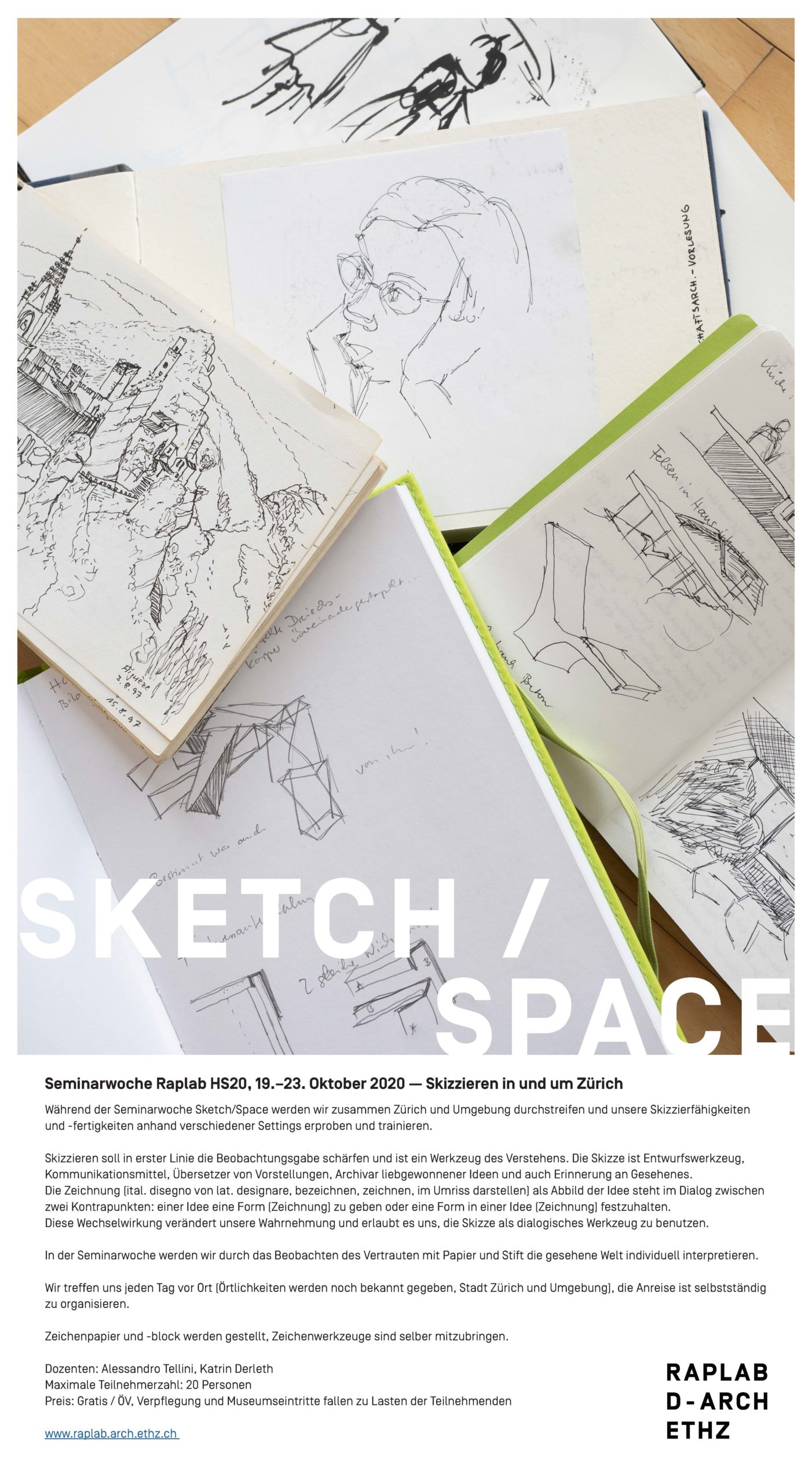

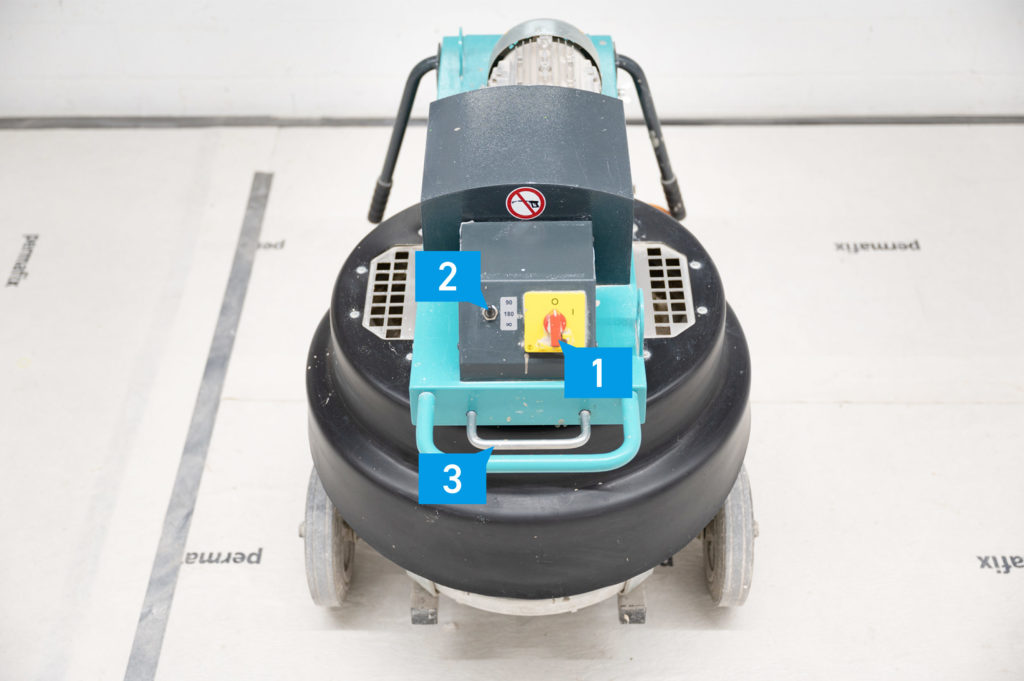

Concrete Mixer overview

- Power switch

- Timer

- Opening Handle

- Select mixing time (2) (90 or 180 seconds, at ∞ you have to switch off manually)

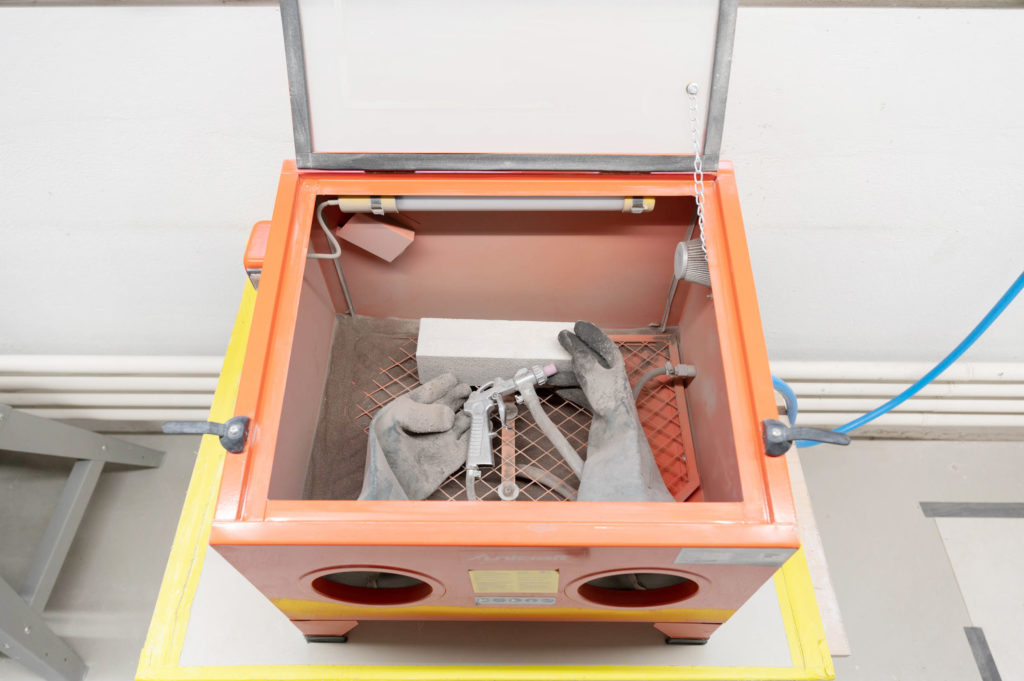

- Open the lid (3) and fill in material (less than 20 kg)

- Switch the machine on (1) during the lid is open

- Close the lid (agitation starts automatically)

- If you choose ∞ switch of the machine manually (1)

- Open the lid and remove the mixed material

- Clean the machine profoundly (bucket, stirrer and machine)

Things of importance

- Cement dusk is unhealthy; it there is a lot of dust, everyone in the room should wear a mask.

- Clean the machine immediately after use. First cleaning step is to fill water in the bucket and switch the machine on.